İmalat endüstrisinin akıllı üretime doğru hızlandırılan dönüşümünün ortasında, daldırma üretim hatlarının yükseltilmesi, üretim verimliliğini artırmada önemli bir atılım haline geliyor. Geleneksel daldırma çizgileri genellikle işlem bağlantısı gecikmeleri, büyük manuel kontrol hataları ve yüksek enerji tüketimi gibi sorunlarla karşı karşıyadır. Bununla birlikte, yeni nesil, akıllıca yükseltilmiş emprenye hattı, teknolojik inovasyon yoluyla "daha hızlı ve daha pürüzsüz" bir üretim deneyimi sunmaktadır.

Geleneksel üretim hatlarının ağrı noktaları: Verimlilik darboğazlarının acilen aşılması gerekir

Geçmişte, hammadde ön tedavisinden daldırma çözeltisine, sıcaklık kontrolüne ve kurutmaya kadar daldırma üretim süreci, büyük ölçüde manuel çalışma veya tek mekanik şanzımana dayanıyordu. Geleneksel emprenye çizgisi sadece süreci izlemek için vardiyalarda çalışan birden fazla işçiye ihtiyaç duymadı, aynı zamanda genellikle sıcaklık dalgalanmalarından muzdaripti ve bu da ürün kalitesinde bir azalmaya yol açtı. Süreç bağlantısındaki herhangi bir gecikme, tümün günlük üretim kapasitesini önemli ölçüde etkiledi.

emprenye hattı . Ek olarak, farklı malzemelerin (ahşap, tekstil ve metal parçaları gibi) emprenye işlemi için önemli ölçüde farklı gereksinimleri vardır. Geleneksel emprenye çizgisinin "sabit parametre" modelinin esnek bir şekilde adapte edilmesi zordur ve üretim değiştirme sırasında hata ayıklama genellikle uzundur ve küçük parti, çok kategoriye sahip siparişlerin dağıtım verimliliğini ciddi şekilde engeller.

Akıllı yükseltmenin çekirdeği: tüm üretim zincirini istihbaratla bağlamak

Yeni nesil akıllı emprenye çizgisinin atılımı, Nesnelerin İnterneti (IoT), yapay zeka (AI) ve otomatik kontrol teknolojileri aracılığıyla "algılama-analiz-karar alma" için kapalı bir döngü sistemi oluşturmada yatmaktadır.

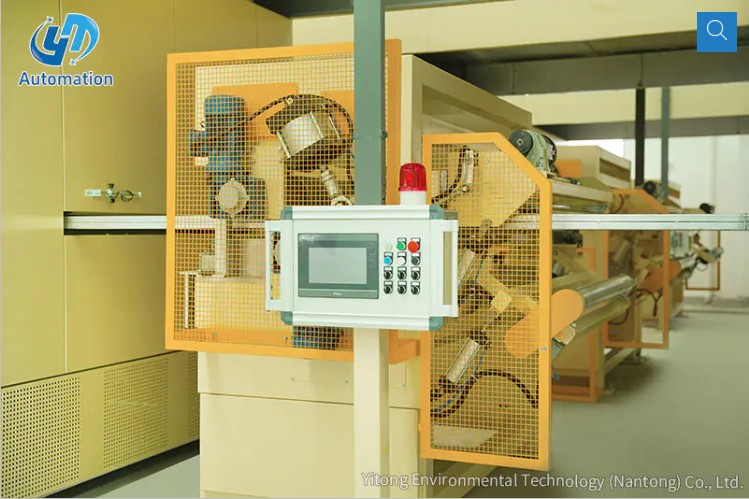

Gerçek zamanlı algı ve hassas kontrol, emprenye hattı için akıllı yükseltmelerin temelidir. Emprenye hattındaki çoklu sensörler, emprenye sıvı konsantrasyonu, sıcaklık, basınç ve malzeme aktarım hızı gibi anahtar parametreler hakkında gerçek zamanlı veriler toplar. Veri iletiminin yüksek frekansı, merkezi kontrol sisteminin emprenye hattındaki her düğümün durumunu doğru bir şekilde izlemesini sağlar. AI algoritmaları, malzeme kalitesine göre optimal işlem parametrelerini otomatik olarak eşleştirir. Bir PID (orantılı-integral-diferansiyel) kontrol sistemi, sıcaklık dalgalanmalarını en aza indirerek emprenye hattının ürün kalitesini önemli ölçüde iyileştirir.

Emprenye çizgisinin süreç koordinasyonu ve esnek üretimi üretim döngülerini önemli ölçüde kısaltır. Emprenye hattının akıllı sistemi, sanal bir üretim hattı oluşturmak için dijital ikiz teknolojisini kullanır, farklı siparişler için üretim sürecini önceden simüle eder ve işlem geçişlerinin akışını optimize eder. Üretim değişikliklerine ihtiyaç duyulduğunda, emprenye hattı sistemi otomatik olarak önceden depolanmış işlem planlarını çağırır, robotik bir kolun daldırma tank bileşenlerini hızlı bir şekilde değiştirmesine izin verir, devreye alma süresini önemli ölçüde azaltır ve küçük parti, çok kategori siparişleri için emprenye hattının işleme kapasitesini etkili bir şekilde iyileştirir.

Enerji tüketimi optimizasyonu ve emprenye hattının akıllı erken uyarı sistemleri, şirketlerin maliyetleri azaltmasına ve verimliliği artırmasına yardımcı olur. Emprenye hattı sistemi, ekipman işletim gücünü otomatik olarak ayarlamak için tarihsel enerji tüketim verilerini analiz eder. Örneğin, kurutucunun ısıtma gücünü ve konveyör hızını farklı saatlerde uygun şekilde ayarlayarak bekleme güç tüketimini ve emprenye hattının genel enerji tüketimini azaltır. Ayrıca, emprenye çizgisinin AI algoritmaları, ekipman işletim verilerine dayalı potansiyel arızaları öngörmekte, ekipman sorunlarının erken uyarılmasını ve emprenye hattının planlanmamış kesinti süresinin neden olduğu kayıpları önlemektedir.

Uygulama Sonuçları: "Reaktif Yanıt" dan "Proaktif Kontrol" e kadar

Akıllı emprenye hattının uygulanması birçok alanda önemli değişiklikler getirebilir: emprenye hattındaki üretim hattı operatörlerinin sayısını azaltmak, izleme ve istisna işleme için sadece az sayıda personel gerektirir; emprenye hattının günlük üretim kapasitesinin arttırılması ve birim ürün başına daldırma sıvı tüketiminin azaltılması. İşçilerin artık gösterge tablolarını sürekli olarak izlemeleri ve emprenye hattının verilerini kaydetmelerine gerek yok; Artık bir mobil uygulama aracılığıyla emprenye hattının gerçek zamanlı üretim verilerine erişebilirler. Emprenye hattı sistemi ayrıca, işlemleri "makinenin etrafında çalışmak" dan "aşağıdaki talimatlara" dönüştürerek otomatik olarak herhangi bir anormallik bildirimini gönderir.

Ayrıca, akıllı emprenye hattı sistemi tarafından biriken üretim verileri, yönetimi optimize etmek için çok önemli bir temel haline gelmiştir. Farklı partilerin emprenye sonuçları ile emprenye hattındaki işlem parametreleri arasındaki korelasyonu analiz ederek, şirket süreç planlarını sürekli olarak yineleyebilir. Emprenye hattının sipariş tamamlama sürelerine dayalı veri analizi daha hassas üretim planlaması sağlar ve teslimat döngülerini kısaltır. .